焼付塗装

焼付塗装とは?

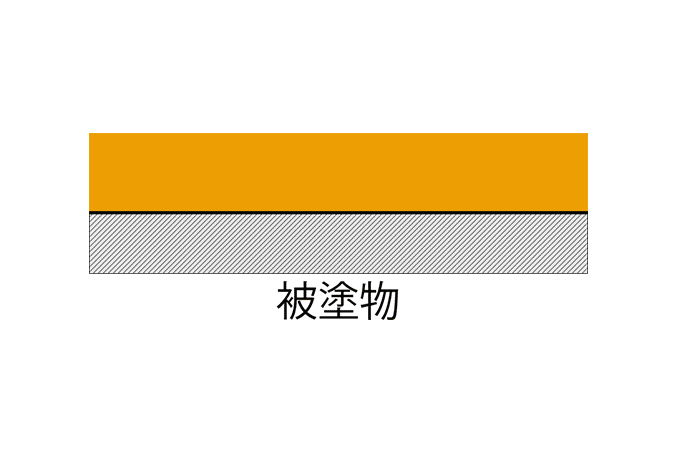

素材(被塗物)の表面を塗料を薄い漠にして、表面をおおい、この薄い塗膜は被塗物を外気から遮断し汚れや湿気などを防ぎ、素材に直接傷がつかないように製品を保護する役目がある。

いかに優秀な塗料を使用し入念な塗装をしても、素材表面が汚れていたり錆ていると、期待された塗装の効果は発揮できない。

金属はなぜ錆びるのか?

ものが燃えるということは空気中の酸素と激しく化合する現象です。鉄などの金属が錆びるのも、空気中の酸素による酸化です。

塗装の目的は被塗物の保護と美化であり、製品に新たな機能と付加価値を高めるために表面被膜を形成することにより、防錆や防食性能を高めます。

当社では、メラミン塗装をはじめアクリル、ウレタンなどの塗装を施しています。大型機械から制御盤・キュービクルをはじめ、単品物、小ロットの製品など加工対象物の塗装後の利用環境にあった適切な塗料の選択、施工方法などをアドバイスさせていただきます。

焼付塗装の種類

-

アミノアルキド樹脂塗料(メラミン樹脂)

メラミン焼付塗装は、最も一般的に金属素材に使用される塗装で、約150℃以上の高温で20分程度熱を加え、乾燥させます。高温で焼きしめる為、塗装面は非常に硬くなるのが特徴です。コストが安く、耐水性・耐酸性があり金属素材全般に塗装が可能ですが、メラミン樹脂の特性上、紫外線に弱く、屋外では経年変化で色あせが生じる場合があります。

メラミン樹脂塗装はその特徴から、主に屋内で使用するものやOA機器の塗装に使用されています。- 1. コストが安い

- 2. 重ね塗りができ、塗膜を厚くすることができる

-

アクリル樹脂塗料

アクリル焼付は約180℃前後の熱で20分程度の乾燥を必要とし、乾燥後常温状態になった時点で最終性能の物性が期待できます。特徴としては耐候性・耐食性・耐汚染性・耐薬品性に優れ、紫外線による劣化・退色が生じにくい為、屋外使用にも耐えうる塗装と言えます。

コスト的には、メラミン塗装に比べ施工コスト・塗料共に高くなりますが、長持ちする特性のため長期的なコストは抑えられると言えるでしょう。

メラミン塗装に比べて高温で焼付る為、塗装の硬度も高く、密着性が高く剥がれにくく、傷もつきにくいですが、曲げたりした場合は塗装面に割れが生じる場合があります。

アクリル樹脂焼付塗装はその特徴から、家庭用電気機器から屋外機器や自動販売機などの機器の塗装に広く施されています。- 1. 耐久性が高い(耐候性・耐食性・耐汚染性・耐薬品性に優れ、紫外線による劣化も少ない)

- 2. 塗膜の硬度が高く、傷がつきにくく剥がれにくい。

-

ウレタン樹脂塗料

ウレタン塗装、つまり、ポリウレタン樹脂塗料とは硬化中にウレタン結合(-NH-CO-O-)を生成するか、初めから樹脂中にウレタン結合を持っている塗料のことです。

主剤と硬化剤を混ぜる2液型と油変性ポリウレタン樹脂、湿気硬化型ポリウレタン樹脂、ブロックイソシアネート硬化型ポリウレタン樹脂、ラッカー型ポリウレタン樹脂をビヒクルとする1液型があります。

乾燥方法は被塗物の材質にもよりますが常温~70℃、1時間以上、この状態でほぼ硬化していますが、完全硬化するのには2~4日かかります。- 1. 光沢が良い

- 2. 機械的特性が良く、硬く耐摩耗性がある。

-

フッ素樹脂塗装

この塗料はF(フッ素原子)とC(炭素原子)が強く結合しているフッ素樹脂を含んでいるため紫外線や雨の影響を受けにくく、一般的に評価の高いアクリル樹脂塗料やシリコン樹脂塗料(後述)よりも優れた耐候性を持っています。また、構造上FとCの距離が近いため電気的に安定し、プラスチック全般に対して低い誘電率を持つため、電気絶縁塗料・耐薬品性塗料として長期間の耐用が可能であるという特徴があります。

高耐食性や低摩耗性に優れ汚れを弾きやすい特性から、屋外で使用する資材やビルなどの建造物、消化器などにも使用されています。

他の塗料よりも高価になりますが、塗り替えまでの期間が長いためメンテナンスサイクルコストを抑えることができます。- 1. 耐久性が高い

- 2. 長期的に見れば経済的

-

エポキシ樹脂塗料

代表的なエポキシ樹脂にはビスフェノールAとエピクロルヒドリンを含んだビスフェノールA型エポキシ樹脂があげられます。

この樹脂は靭性に優れており、エポキシ樹脂で構成された塗膜は高い密着性から剥がれにくいことに加え、硬化時の体積縮小率が低く電気絶縁性や寸法安定性が良いという特徴があります。

また特に防食性に優れているため、錆が懸念される船舶や大型の鋼構造物などに使用される塗料の1つです。耐熱性と耐薬品性にも優れていますが、芳香族である炭化水素を含んでいるため、太陽の光で酸化分解され塗膜の劣化を引き起こします(チョーキング)。そのためこのエポキシ塗料は下地用として使用されることが一般的です。- 1. 防食性に優れる。

- 2. 下地用として使用されることが多い。

-

シリコン樹脂塗料

シリコン樹脂塗料の主成分であるシリコン樹脂は、si(ケイ素)とo(酸素)が結合したシロキサン結合という分子構造を主骨格としています。この構造により230℃でも結合が崩れることがないほどの化学的な安定と高い耐熱性を持っており、自動車のマフラーや厨房機器用の耐熱塗料としても使用されています。

また、シリコン樹脂にアルミニウム粉を配合した耐熱塗料であれば、シロキサンとアルミニウムのより強固な結合により500 ℃の高温下でも耐えることができます。- 1. 耐久性が高い

粉体塗装

一般的な「塗装」に使用される「塗料」は、顔料(色)が溶剤に溶け込んだもので、液体塗料、溶剤塗料などと呼ばれます。塗装後にこの溶剤が乾燥・揮発することで塗料が定着して塗膜が形成され、これを私たちは「色が塗れた」状態として見ることができます。

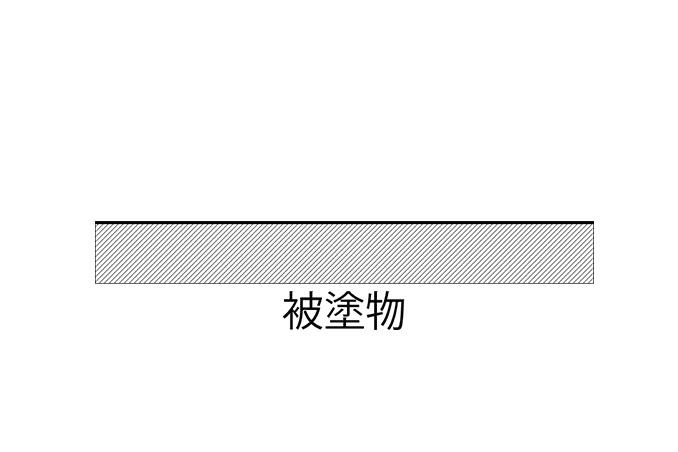

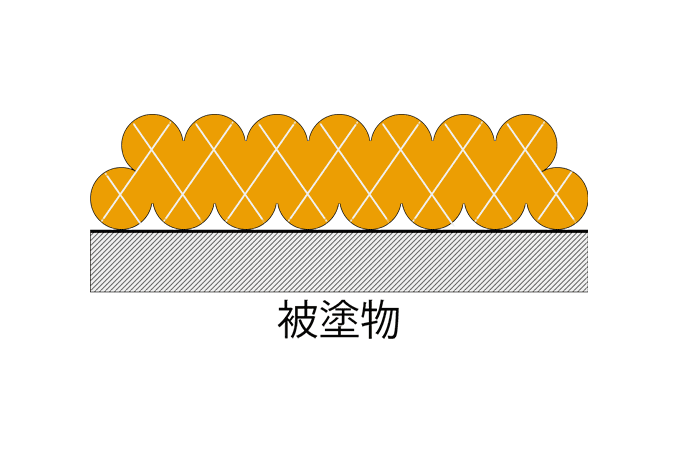

一方、粉状の顔料を直接吹き付けて金属などの被塗物に塗膜を形成する塗装方法が「粉体塗装」と呼ばれる塗装方法です。イメージ的には色を塗るというよりも「パウダーコーティング」の文字通り、「細かい粒子で表面をコーティングする」というほうが近いイメージです。

粉体塗装の流れ

溶剤を使用しないで顔料が金属に定着する秘密は、粉体塗装独特なメカニズムによるものです。

アースされた被塗物(金属)は元々プラスの電気を帯びていて、これにマイナスの電気を与えた顔料(粉体)を吹き付けて表面に付着させます。

さらにこの後オーブンで加熱(焼き付け)することで、均一で丈夫な塗膜が形成されます。

加熱(焼き付け)することにより、粉体が融解し、化学反応によって高分子ポリマーがネットワーク状の組織を形成することで被塗物は空気に触れにくくなり、優れた防錆性を発揮します。

粉体塗装はもともと一般的な溶剤を用いた塗装と比べ、厚く丈夫な塗膜を形成することからサビ止め塗料として普及した歴史があります。ガードレールや車のエクステリア用品など耐候性や防錆性が求められるような製品や、過酷な使用状況の塗装にも広く利用されているのはこのためです。

粉体塗装のメリット

-

強く丈夫な塗膜

粉体塗装の場合1回の塗装で40~150ミクロンの塗膜をつくることができます。

これは溶剤塗装のおよそ4~5倍の厚みです。焼き付け時の化学反応による融解で強固に結びついた塗膜はとても丈夫でキズに強く、耐熱性や耐油性にも優れています。 -

優れた防錆能力

もともと粉体塗装は「サビ止め塗料」として普及したという歴史があります。溶剤塗装に耐候性も2~3倍と高く、厚く丈夫な膜はキズにも強いので、長期間の防錆能力を期待できます。

-

柔軟性のある塗膜

粉体塗装はキズに強い一方で、塗膜自体が柔軟であるという特徴も備えています。

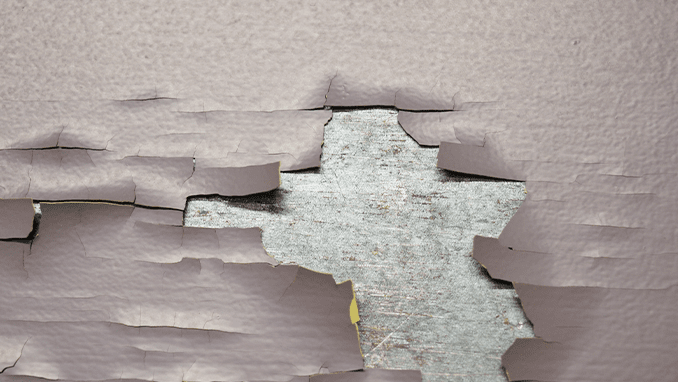

溶剤塗装は屋外など温度差の激しい場所に長時間放置すると、金属の伸縮に塗膜が対応できずにひび割れなどを起こしてしまいます。

粉体塗装は柔軟に伸縮するので、結果としてひび割れなどが起きにくく、塗装の寿命が長いのが特徴です。 -

環境にやさしいエコ塗装

粉体塗装に使用する塗料は「無溶剤塗料」のため、VOCの排出量はゼロ、もしくはほとんど含みません。

有機溶剤による中毒や引火による危険も回避できるため、粉体塗装はヒトの健康・自然環境どちらにもやさしい塗装といえます。

ブラスト

-

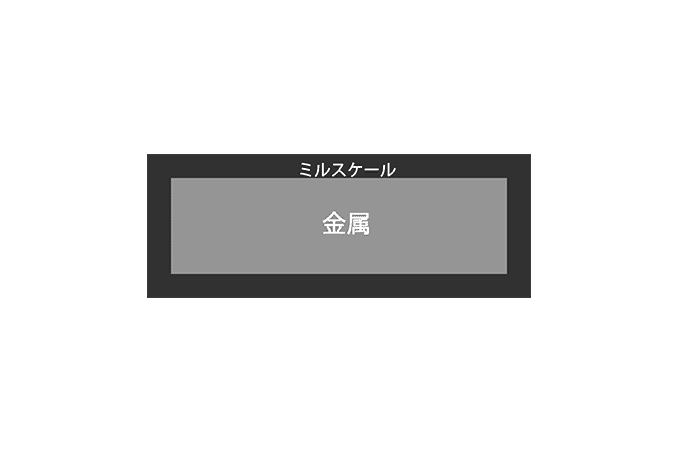

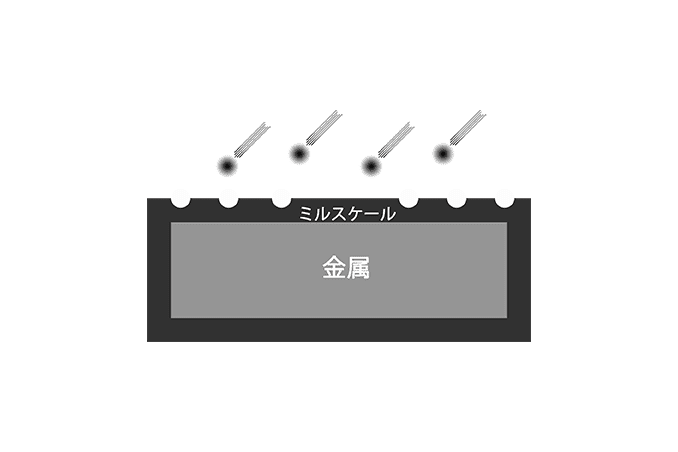

製造時の金属の状態

製造時の金属にはミルスケール(製造時に付着している酸化物)があります。その酸化物を除去するために、ショットブラスト加工を行います。

point

ミルスケールを除去しないまま塗装すると境界で錆が進行してしまう

-

ショットブラスト加工を実施

小さな無数の鋼球(研掃材・ショット玉)をショットブラストマシンから高速で金属表面へ投射します。

-

ショットブラスト加工後

ミルスケールやその他の異物は除去され、研掃材の衝撃で鉄の表面に小さな凸凹ができます。

-

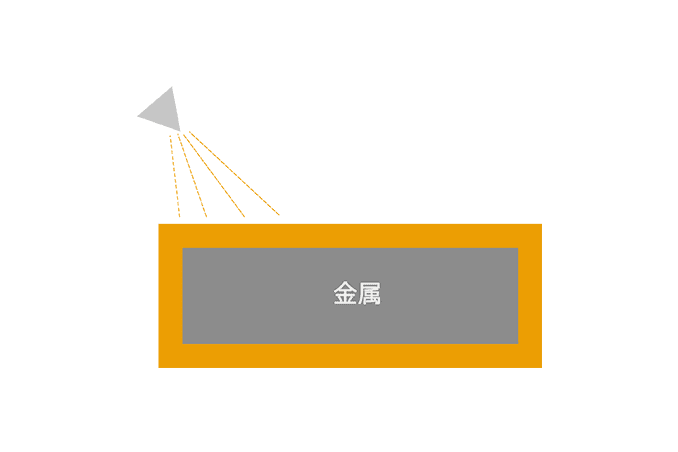

塗装を行います。

ミルスケールなどが除去されているため、塗装の内部より錆が進行しません。

point

時間が経過しても塗装が剥離しない

表面に凹凸があるため、鋼材との密着性が良好

ショットブラスト加工を施した製品の場合

塗装が長持ちします